|

ARBEIDSANALYSE / ARBEIDSKUNDE

1. Arbeidsanalyse

Arbeidsanalyse is een algemene term voor een veelheid aan methodieken en technieken, vooral de groepen Methodestudie en Tijdstudie, welke gebruikt worden voor het beoordelen van menselijke arbeid op alle aspecten in welke relatie dan ook, en welke systematisch leiden tot het onderzoeken van alle factoren die de efficiency, effectiviteit en daarmede de productiviteit beïnvloeden van de te onderzoeken situatie, om te komen tot een verbetering van die situatie.

Doel van de Arbeidsanalyse

Het doel van de arbeidsanalyse is viervoudig:

1. Het ontwikkelen van optimale werkmethoden.

2. Het scheppen van optimale, ergonomische verantwoorde arbeidsplaatsen en werkplekken.

3. Het bepalen van de (normale) tijdsduur van activiteiten.

4. Een bijdrage leveren aan de juiste bedrijfsvoering.

2. Methodieken

Methodieken zijn vaste, weldoordachte manieren van handelen, die arbeidskundigen, bedrijfskundigen en Industrial Engineers gebruiken bij het onderzoeken en het regelen van een systeem in al haar facetten.

Deze technieken leiden tot een systematisch onderzoek van alle factoren die de effectiviteit en/of de efficiency, en daardoor de productiviteit, en de ergonomische aspecten van het systeem beïnvloeden. Het doel is het optimaal verhogen van de productiviteit door het verbeteren van de beïnvloedbare factoren en door het elimineren en voorkómen van verspillingen.

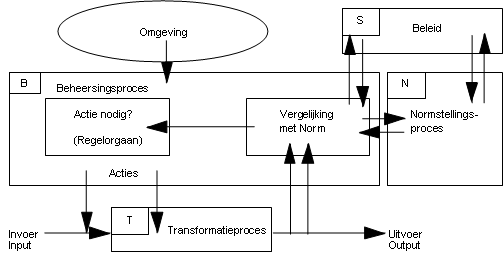

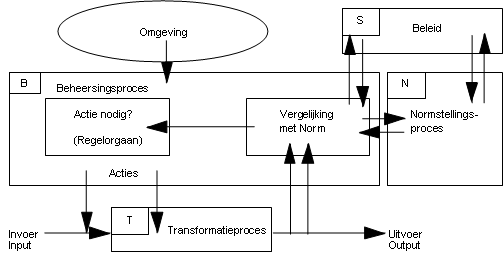

Een systeem

Verrichtingen binnen een transformatieproces (T) worden steeds vergeleken met de norm (zie de figuur) vastgesteld in het normstellingproces (N). Afwijkingen met de norm worden geconstateerd en gemeld. Het beheers- en regelorgaan (B) beslist of er actie nodig is. De actie kan bijvoorbeeld een diepgaand onderzoek naar de oorzaak van de afwijking zijn. Is de oorzaak gevonden, dan wordt het transformatieproces bijgesteld, of als de oorzaak de invoer betreft, dan wordt daar de oorzaak weggenomen. Verandert door dit bijstellen de productiviteit, dan dient eveneens de normstelling en het vergelijkingsorgaan te worden aangepast. De normenstelling en de vergelijking met de norm worden bepaald door het beleid gevormd in het strategische proces.

S = Strategisch proces, T = Transformatieproces (moet aan gestelde eisen voldoen),

B = Beheersingsproces, N = Normstellingproces

Figuur. Schematische voorstelling van de vier processen in hun onderlinge relatie en de omgeving.

Een belangrijke taak van de bedrijfskundige is het verhogen van de productiviteit en het wegnemen van storingsoorzaken binnen het transformatieproces. De bedrijfskundige is steeds bezig met het verbeteren van het transformatieproces en met het aanpassen van de normstelling. De omgevingsaspecten hebben uiteraard weerslag op het gehele systeem.

Begrippen, de 3 E’s

De keuze van het doel en het middel vinden plaats op strategisch - en beleidsniveau en de keuze van de manier van gebruiken van dat middel gebeurt op tactisch niveau.

|

Efficacy:

Effectiveness:

Efficiency

Kortom,

Effectiviteit:

Efficiency:

|

Op hoog strategisch niveau gaat het om de vraag wat het doel is dat moet worden bereikt: dit dient als eerste te worden bepaald.

Daarna, op lager strategisch niveau of beleidsniveau, gaat het om de vraag wat het beste middel is om het doel te bereiken: dit dient als tweede te worden bepaald.

Op tactisch of operationeel niveau gaat het dan om de vraag of het middel efficiënt gebruikt wordt. Hoe doet men de gegeven taak het beste?

(nadat het doel bekend is:)

Gebruikt men het juiste middel? Verricht men de juiste taak? Dus gericht op de uitvoer ofwel gericht op het Resultaat van het middel. De effectiviteit wordt gemeten aan de “output” kant van een systeem. De werkelijke output wordt dan vergeleken met de normatieve output.

Gebruikt men het middel juist? Verricht men de taak juist? Dus gericht op de invoer ofwel gericht op de Offers ten behoeve van het middel. De efficiency wordt gemeten aan de “input” kant van een systeem. De normatieve input wordt dan vergeleken met de werkelijke input.

|

|

Productiviteit nu is de verhouding tussen Resultaat en Offers. De werkelijke productiviteit wordt dan vergeleken met de normatieve productiviteit. Hierbij geldt: Pw = Pn x Efficiency x Effectiviteit.

De verschillende soorten methodieken/methoden

Methoden zijn naar het gebruik te onderscheiden in:

- Methodieken voor het algemeen onderzoek en presentatie van gegevens en onderzoeksresultaten.

- Methodieken voor het onderzoek naar de methode van het proces, waaronder methodieken voor het onderzoek naar

de ergonomische aspecten.

- Methodieken voor het onderzoek naar de tijden van de handelingen en subprocessen van het proces.

- Methodieken voor het onderzoek naar specifieke aspecten van het proces.

Het doel van een onderzoek is het zichtbaar maken van knelpunten (bottlenecks, constraints en “randvoorwaarden”) in het proces, teneinde die knelpunten weg te nemen en daardoor de productiviteit te verhogen.

3. Het algemeen onderzoek

Veel toegepaste hulpmiddelen welke gebruikt worden om aspecten van processen of gedeelten ervan te presenteren en/of in kaart te brengen zijn:

- probleembeschrijving

- het verzamelen van gegevens

- lijndiagrammen

- oppervlakte diagrammen

- taartdiagrammen of pie charts

- staafdiagrammen of bar charts

- kolomdiagrammen

- het Pareto diagram en Pareto analyse, PA

- het visgraatdiagram of Ishikawa diagram ofwel oorzaak en gevolg diagram, CED en CEDAC

- het histogram en histogram analyse

- correlatie diagram en correlatie analyse

- Statistische Proces Controle en Analyse, SPC

- technieken van Design Of Experiments, DOE

4. Het onderzoek naar methode van het proces: methodestudie

Wat is methodestudie?

Methodestudie omvat het systematisch en kritisch observeren, vastleggen, analyseren en beoordelen, OVAB-methode, van bestaande en beoogde werkmethoden en activiteiten. Iedere arbeidshandeling en activiteit wordt aan een nauwkeurige analyse onderworpen. Het doel is deze te verbeteren, om te komen tot goedkopere en eenvoudiger werkmethoden.

Methodestudie omvat tevens de bestudering en ontwikkeling van de uitrusting van de operator, zoals mallen, materialen, machines, gereed-schap, en de arbeidsomstandigheden, zoals verlichting, temperatuur en veiligheid.

De methodestudie is systematisch.

Men onderkent steeds een algemeen patroon dat bestaat uit 7 stappen of fases, te weten

- stap 1: De keuze van het te bestuderen werk.

- stap 2: Het registreren (vastleggen) door rechtstreekse waarneming van alle feiten m.b.t. de huidige methode.

- stap 3: Het analyseren of ontleden van het proces, de bewerkingen en de handelingen.

- stap 4: Het beoordelen van de werkmethoden en de onderdelen op doelmatigheid.

- stap 5: Het bepalen van alternatieven en ontwikkelen van de meest doelmatige methode.

- stap 6: Het invoeren van de verbeterde methode.

- stap 7: Nazorg op het toepassen van de verbeterde en ingevoerde methode door een regelmatige en systematische controle (follow-up).

Stap 6 en stap 7: toepassing van de Deming cirkel, PDCA.

De methodestudie is kritisch.

Dit wil zeggen dat er bij een onderzoek geen vooropgestelde meningen (of heilige huisjes) bestaan. Het onderzoek moet objectief plaatsvinden met een positief kritische houding van de analist: “hoe kan het beter” en “hoe kan het wel”.

Van Macro naar Micro niveau

In de methodestudie zal men steeds werken van het geheel naar het detail, van hoog naar laag of van grof naar fijn. Want efficiencyverhoging of effectiviteitsverbetering op één van de werkplekken betekent niet automatisch een productiviteitsverhoging van het gehele betreffende productieproces. Daartoe wordt onderscheid gemaakt tussen de verschillende methodieken waarmee het proces kan worden geanalyseerd:

|

Procesanalyse:

Bewerkingsanalyse:

Bewegingsanalyse:

|

het analyseren van een productieproces in de samenstellende delen (bewerkingen, transporten, overslag

en handling, controles, buffers en voorraden)

het analyseren van een bewerkingsstap of activiteit uit het productieproces in elementen (handelingselement, machine- of proceselement, controle-element, bewakingselement, wachten, overgangselement, voorbereidings- of afsluitingselement, transport-element)

het in detail analyseren van elke beweging of handeling in zijn standaard elementen (b.v. reiken, grijpen, voorrichten, verplaatsen, monteren en loslaten, enz.)

|

|

Voor elk van deze analysestappen bestaan er technieken en methodieken. Vanuit bedrijfseconomisch standpunt is het begrijpelijk dat, afhankelijk van de situatie, er gekozen zal moeten worden hoever men in detail zal gaan, en welke analysetechnieken men dan zal gebruiken.

5. Het onderzoek naar de tijden van het proces: tijdstudie

Wat is tijdstudie?

Tijdstudie stelt, door gebruik te maken van een aantal technieken, de tijd vast waarin een goed geoefende medewerker die volledig geschikt is voor zijn taak en goed gemotiveerd om zich voor het werk in te zetten, het betreffende werk volgens vastgestelde werkmethoden en met een normatieve inspanning, werkend in goede omstandigheden, met goed materiaal en met goede hulpmiddelen en met de juiste kwaliteitseisen, kan uitvoeren.

Tempo en Normtempo

De normatieve inspanning of prestatie waarmee het werk wordt uitgevoerd dient zo objectief mogelijk te worden vastgesteld.

Taaktijd (TT) of Basistijd (BT)

Het meten van de werkhoeveelheid bij normtempo heeft tot doel gegevens te verschaffen ten behoeve van de:

- planning

- kostprijsberekening

- werkverdeling en balancering

- bedrijfsignalering

- prestatiebeoordeling

- beslissingscalculaties

- enz.

Voor het bepalen van de taaktijd, ook wel basistijd genoemd, bestaan verschillende methoden:

1. schatten: uit het hoofd vergelijken van de tijd met een ervarings normtijd,

2. meten m.b.v. de stopwatch en tempo schatten, het Bedaux stopwatch systeem

3. analyse met een systeem van vooraf bepaalde tijden, een P(E)MTS zoals Ready Work-Factor of Versneld Work-Factor,

4. berekening uit bestaande opbouwtijden.

De keuze van de methode van tijdsbepaling is afhankelijk van het doel waarvoor de tijd nodig wordt geacht en van de kennis en kunde van het toepassen van de verschillende methoden.

Taakstelling (TS) of Standaardtijd (ST)

De taakstelling, ook wel standaardtijd genoemd, is de tijd nodig voor de taaktijd plus de tijd nodig om de menselijke arbeidsverliezen (voornamelijk rust en persoonljke verzorging) te compenseren. Bij het maken van een taakstelling kan men de volgende stappen onderscheiden:

- stap 1: Het vaststellen van de werkmethode

- stap 2: Het beschrijven van het werk en het opsplitsen ervan in elementen

- stap 3: Het vaststellen van de tijden en bepalen van de taaktijden

- stap 4: Het vaststellen en verwerken van de frequenties van de afzonderlijke elementen

- stap 5: Het vaststellen en verrekenen van menselijke arbeidsverliezen

- stap 6: Het berekenen van de taakstelling

Dit geldt voor het meten van de z.g. "vrije" handarbeid, dat wil zeggen werk waarbij de resultaten niet, of slechts in geringe mate, worden beïnvloed door het optreden van proces- of machinetijden, of van storingen tengevolge van het werken in groepen of combinaties als ook mutatis mutandis voor man-machine combinaties.

Zoals reeds eerder aangeduid, is het vaststellen van de werkmethode een belangrijke stap in de voorbereiding van de arbeidsmeting. Het vaststellen van de werkmethode kan betrekking hebben op werk dat reeds wordt uitgevoerd of op werk dat nog in de voorbereidingsfase verkeert. In het eerste geval komt het neer op kritisch observeren van wat er op de werkplek gebeurt. Opmerkingen over de werkmethode kunnen dan leiden tot verbeteringen (curatief) maar dit is veelal een moeizame aangelegenheid.

Beter is het als men kritiek op de werkmethode reeds kan leveren tijdens de voorbereiding van het werk (preventief) en wel om drie redenen:

- er is nog niet geïnvesteerd in gereedschappen en/of machines, waardoor niet onnodig tijd en geld wordt verspild,

- de medewerker leert direct de goede werkmethode. Er is daardoor weinig of

- geen weerstand tegen het leren van een andere methode, waardoor er geen verliezen optreden in tijd, geld en kwaliteit van de arbeid.

6. Onderzoek naar de (overige) arbeidsverliezen

De arbeidsverliezen worden veelal ingedeeld naar de volgende categorieën:

|

Verlies catagorie

|

Omschrijving

|

Aanduiding

|

Percentage

|

|

1. Menselijke verliezen:

|

Kleine verstoringen toeslag en toeslag Rust en Persoonlijke Verzorging,

|

Div en TF(R+PV)

|

10 ... 15%

|

|

2. Organisatorische verliezen:

|

de organisatie laat steken vallen; is niet 100%,

|

NTF

|

8 ... 30%

|

|

3. Technische verliezen:

|

de machines vallen weleens stil; zijn niet 100%,

|

TRF

|

7 ... 15%

|

|

4. UItval van producten:

|

de producten werken niet altijd: hij doet het niet!

|

UITF

|

2 ..... 7%

|

|

Indien een bedrijf het geheel aan verliezen beperkt weet te houden tot minder dan 35% van de bedrijfstijd gemiddeld, dan doet ze het niet echt slecht.

Calculatietijd (CT)

De taaktijd vermeerdert met de vier categoríeën verliezen geeft de Calculatietijd, die we terugvinden in de kostprijs van het product. Indien niet kan worden voldaan aan de genormeerde taaktijd en op de vastgestelde genormeerde verliezen treden extra verliezen op die niet door de klant via het verkochte product worden vergoed; dan komen die dus ten laste van de producent en dus ten laste van de winst.

CT = TT x Div x TF x NTF x TRF x UITF (Klik voor verdere uitleg)

7. Onderzoek naar gemiddelde tijdsbestedingen

Zeer belangrijke waarnemingstechnieken bij organisatie onderzoeken zijn de Multi Moment Opname (MMO) techniek en de Group Timing Technique (GTT). Ook kan men met deze methoden de tijd van bepaalde gebeurtenissen zonder stopwatch vaststellen.

8. Overige onderzoeken en methodieken

Een groot aantal methodieken dat naar voren kan komen bij een onderzoek naar aspecten ter verhoging van de productiviteit is eveneens onderdeel van de totale bagage aan gereedschappen, “tools”, van de industrial engineer. Voor deze verschillende aspecten kent hij analyse methodieken, zoals:

- Material handling analyse

- Lay-out planning en analyse

- Inleren en instructievaardigheden

- Probleem analyse technieken

- Logistieke - en bevoorradingstechnieken en -methoden

- Voorkóming van mogelijke fouten en storingen

- Reducering van omsteltijden

- Analyse van systemen en organisaties

9. Attitude van de onderzoeker

Nadat een onderzoek is uitgevoerd en analyses zijn gemaakt, zal er voordat met invoering en implementaties van voorstellen en acties wordt begonnen, een rapportage dienen te geschieden. Het zal duidelijk zijn dat van groot belang is hoe de relatie tussen onderzoeker en opdrachtgever is en hoe de rapportage en presentatie gestalte vindt: schriftelijk, mondeling en met welke hulpmiddelen.

10. WORK-FACTOR

WORK-FACTOR wordt als gereedschap gebruikt voor methodestudie en tijdstudie op het niveau van de handelingen en de bewegingen; zie onder 4: de bewegingsanalyse.

Terug

|